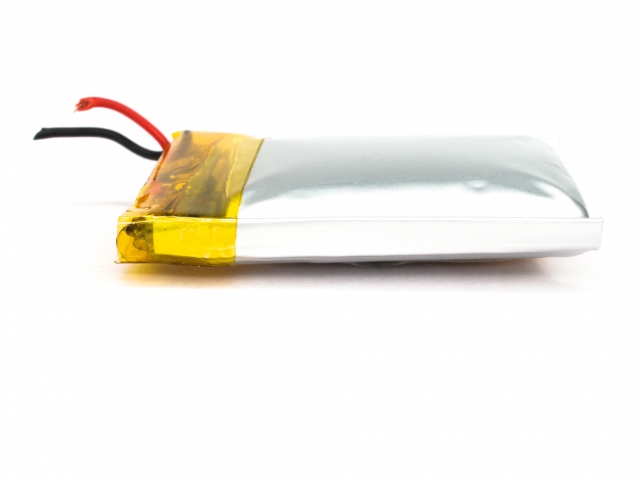

リチウムイオン電池は、スマートフォンや電気自動車、蓄電システムなど、現代社会のエネルギー基盤を支える存在です。その内部で正極と負極を隔て、イオンの通り道を確保する役割を担うのが「セパレーターフィルム」です。

電池の安全性・性能・寿命に直結する部材でありながら、外部からは見えにくい存在ですが、電池技術の進化に伴い、セパレーターの重要性は確実に高まっています。近年は高エネルギー密度化による発熱リスクへの対策や、高速充放電に耐える構造設計、車載用途に求められる耐久性の確保など、多面的な改良が進められています。

本記事では、セパレーターフィルムの役割、材料や製造プロセスを解説。さらには市場動向までを整理したうえで、今後の展望についても紹介します。

セパレーターフィルムとは?

現代のモバイル機器や電気自動車(EV)、蓄電システムに使われるリチウムイオン電池(LiB)には、正極(カソード)と負極(アノード)の間を隔離する重要な部材として セパレータフィルムが使われています。

このフィルムは、電極同士が直接接触して短絡(ショート)するのを防ぎつつ、イオンが移動できるようにする、電気的絶縁とイオン伝導の両立を果たす部材です。電池の性能・安全性・寿命に大きな影響を与えるため、材料設計や構造技術の進化が常に求められています。

セパレーターフィルムの用途

セパレーターフィルムは、工業分野おいて非常に重要な役割をもちます。ここでは、主な用途を2つに分けて解説しましょう。

電気絶縁と安全性の確保

セパレータの基本的な役割は、リチウムイオン電池内部で正極と負極が直接触れないように隔て、電気的なショートを防ぐことにあります。もし電極同士が接触すれば、内部短絡が発生し、急激な発熱や発火につながる恐れがあります。

一方で、セパレータは単なる絶縁膜ではなく、イオンのみを通過させる微細な孔構造を有しており、電解液を保持しながら充放電時のイオン移動を促す機能を担います。この「絶縁性」と「イオン透過性」の両立によって、電池は安全性を維持しつつ電気化学的な反応を繰り返すことが可能です。

微細孔のサイズや分布は、イオン移動の効率に影響するため、電池の基本性能を支える重要な設計要素といえます。セパレータは、安全性と性能の両面から、電池内部で最も繊細な役割を果たす部材なのです。

安全面における機能

近年の高エネルギー密度型リチウムイオン電池では、電池の発熱による事故リスクを下げるため、セパレータに異常加熱への対策機能が求められています。その代表例が「シャットダウン機能」と「メルトダウン耐性」です。

シャットダウン機能とは、異常な温度上昇が起きた際に、セパレータ内部の孔が熱で閉じ、イオンの通り道を遮断することで電流を止める仕組みを指します。これにより、過熱状態が拡大する前に反応を抑えることができます。

また、メルトダウン耐性は、より高温の環境下でもセパレータが急激に溶融・収縮せず、機械的な形状を保つことで電極同士の接触を防ぐ能力を意味します。これら2つの機能は、電池のさらなる高性能化・高容量化に伴い重要度が増しています。安全機能を備えたセパレータの導入は、電池事故の抑制や長期信頼性の確保に不可欠な技術といえるでしょう。

電池性能への影響

セパレータは電池性能に直接関わる部材であり、その孔径・孔分布・厚さ・機械的強度といった特性が内部抵抗や出力、寿命に影響します。孔の大きさや均一性が高いほど、イオンの通過がスムーズになり、内部抵抗の低減と高速充放電性能の向上につながります。

また、フィルムの厚さが薄いほど電池のエネルギー密度は向上しますが、強度不足による破断や安全性の低下を招くこともあるため、用途に応じてバランスの最適化が必要です。さらに、孔内の構造制御や材料設計によって、イオン透過と機械強度の両立が図られ、高出力型・長寿命型・高容量型といった電池の特性に影響を与えられます。

つまり、セパレータは単に電極を隔てる存在ではなく、電池の性能・安全性・信頼性を同時に規定するコア部材であり、設計段階での最適化が電池全体の価値を左右する要素といえます。

セパレータ材料の特徴は?

リチウムイオン電池用セパレータの主材料は、軽量で化学的安定性の高いポリオレフィン系樹脂です。代表的なのがポリエチレン(PE)とポリプロピレン(PP)で、それぞれ異なる融点・強度・収縮特性を持ちます。

PEは比較的低温で孔が閉じやすく、シャットダウン性に優れる一方、高温下では形状保持力に限界があります。一方、PPは耐熱性や寸法安定性が高く、メルトダウン耐性の向上に貢献する材料です。この2種を多層化した複合膜は、両者の利点を取り入れることで安全性と性能のバランスを向上させる代表的な構造です。

さらに、用途拡大に伴い、セラミックコーティング型セパレータや、耐熱層を積層したハイブリッド型も登場し、高温での形状保持や機械強度の改善が進んでいます。近年は、より高性能なバッテリーに対応するため、ナノフィラーの活用やアラミド繊維、ポリイミドなど高耐熱性素材を用いた次世代型セパレータの研究も進展中です。こうした材料開発は、安全性と高エネルギー密度化を両立する鍵として注目されています。

製造プロセスの種類は?

セパレータの製造法には大きく「湿式(ウェット)法」と「乾式(ドライ)法」があります。

湿式法は、ポリオレフィンを溶剤と混合してゲル状のフィルムを作り、延伸・溶剤除去・微細孔形成を行うプロセスです。この方法は孔の連結性や均一性に優れており、内部抵抗を抑えた高信頼性の膜を作れるため、EV向けなど高性能用途で広く採用されています。

一方、乾式法は樹脂フィルムを延伸し、応力を利用して微細孔を形成するシンプルな工程が特徴です。製造コストを抑えやすく、小型電池や一般用途で普及していますが、孔の均一性や連続性で湿式より制約が出ることがあります。

近年は、エネルギー密度向上や高速充放電を見据えたナノ孔制御や多層積層、セラミック塗工、プラズマ処理、溶媒置換工法などの新技術が開発されています。こうした加工技術により、孔構造・耐熱性・表面特性を最適化し、安全機能と性能の両立を実現する方向に進化しています。製造プロセスそのものが、次世代電池の競争力を左右する時代に入っています。

市場動向と今後の展望はどうなる?

セパレーター市場は、スマートフォンやPC向けに加え、電気自動車(EV)と蓄電池システムの拡大によって急速に需要が増加しています。

EV用電池では、走行距離延長と急速充電対応、長寿命化、安全性向上が同時に求められるため、薄膜化・孔構造制御・耐熱積層コーティングを備えた高性能セパレータが不可欠です。日本企業は湿式法と複合材技術に強みを持ち、韓国・中国メーカーは生産能力拡大で競争を強めています。

さらに、将来の本命とされる全固体電池やリチウム硫黄電池では、電解質が液体から固体へ変化するため、従来型セパレータの役割は変化します。ただし、固体電池の量産化には時間を要するため、当面は既存のリチウムイオン電池の改良と高機能セパレータの需要が継続すると考えられます。また、再生可能エネルギーの普及や脱炭素政策により、大型蓄電池市場の拡大も確実視されています。

市場のキーワードは「高安全・高容量・長寿命・高速充放電・低コスト」。

この矛盾する要件を満たすうえで、セパレータ技術は引き続き電池性能のボトルネックかつ進化の方向を示す中核材料となり続けるでしょう。

まとめ

セパレーターフィルムは、正極と負極を絶縁しながらイオンの移動を支える電池の縁の下の力持ちであり、安全性と性能を両立する要となる部材です。材料選択・多層構造・孔径制御・耐熱設計といった要素は、内部抵抗・出力性能・長寿命化に直接影響し、電池としての完成度を左右します。

また、電気自動車や蓄電池の普及に伴い、高耐熱・高強度・薄膜化といった要求水準は年々高まっています。さらに、次世代電池の開発が進む中でも、既存のリチウムイオン電池は当面主流であり、セパレーターの高度化がその性能拡張を支え続けると考えられます。電池性能の限界に挑むうえで、セパレーターフィルムにおける技術は今後も中心的な役割を担うでしょう。